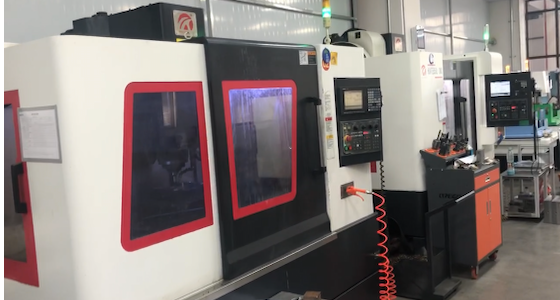

Oleh Andy dari pabrik Baiyear

Diperbarui 5 November 2022

Mengenai pengenalan langkah-langkah produksi spesifik cetakan, kami telah membaginya menjadi 2 artikel untuk diperkenalkan, ini adalah artikel kedua, isi utamanya: 1: Cetakan Injeksi Plastik Kustom 2: Pembuatan Cetakan Pabrik 3: Cetakan Injeksi Plastik 4: Cetakan injeksi presisi 5: pembuat cetakan plastik mati 6: desain cetakan untuk cetakan injeksi 7: pembuatan dan pengecoran cetakan 8: proses pembuatan cetakan

7. Pendinginan cetakan internal

(1), kerjakan sebelum pendinginan

a) Pengeboran lubang nosel: Bor lubang nosel pada cetakan atas sesuai dengan persyaratan gambar.Saat mengebor lubang nosel pada cetakan atas, perhatikan bagian tengah yang sama dengan lubang bawah.

b) Pengeboran lubang kerucut shunt: Bor lubang kerucut shunt di tengah-tengah die runner bawah sesuai dengan persyaratan gambar, kemudian siapkan kerucut shunt, dan bor lubang bidal di atasnya.

c) Mengebor lubang air: Sesuai dengan persyaratan ikon, bor lubang air (air pendingin) di sisi cetakan bagian dalam.

d) Bor dan ketuk lubang pemasangan (lubang buta) pada permukaan sambungan cetakan bagian dalam dan rangka cetakan.

e) Jika terdapat jarum pada cetakan bagian dalam, lubang jarum harus dibor.

(2), bor lubang bidal

Pin ejector merupakan bagian penting dari kerja mekanis cetakan.Fungsinya untuk memisahkan produk dari inti cetakan melalui aksi ejektor mesin bir, sehingga mencapai efek ejeksi keseluruhan.Keakuratan pemrosesan pin ejektor secara langsung mempengaruhi kualitas cetakan.dan kehidupan pelayanan.Persyaratan proses:

a) Posisi lubang bidal harus diproses sesuai dengan persyaratan desain produk secara keseluruhan, untuk menghindari sebisa mungkin berdinding tipis dan bagian yang mempengaruhi penampilan.Untuk menghindari pegangan bir (kemiringan) pada posisi transisi, dan jarum patah selama produksi, sebaiknya digunakan sebelum mengebor lubang bidal.Bor ujung bor bagian yang lebih kecil dari bawah, lalu gunakan ujung bor bagian yang lebih besar untuk mengebor dari sisi sebaliknya.

b) Saat mengerjakan lubang, periksa vertikalitas antara sumbu mesin bor dan penggilingan yang digunakan dan meja kerja.

c) Lubang bidal harus dibiarkan dengan margin selama pemrosesan, untuk memastikan transisi mekanis antara lubang dan bidal setelah dilubangi dengan alat untuk membesarkan lubang.Jika terlalu ketat, lubang dan bidal akan terbakar selama produksi;Ada bagian depan.

d) Saat mengebor lubang bidal, harus dipastikan bahwa lubang pengangkutan air tidak akan dibor.

e) Saat mengebor lubang bidal di bawah 1,5 mm, panjang bagian transisi harus dijaga sejauh mungkin antara 20 mm dan 30 mm untuk menghindari lubang kosong, dan kemudian bagian yang kosong (celah antara bidal dan lubang bidal) harus dibor. diproses.Bukaan penghindaran lubang harus sekitar 0,5 mm lebih besar dari bukaan transisi.Jika terlalu besar, bidal yang panjang mudah ditekuk dan patah.

(3), pendinginan cetakan internal

Setelah cetakan bagian dalam bagus, cetakan bagian dalam dikirim ke pabrik perlakuan panas untuk pendinginan, sehingga cetakan bagian dalam dapat memenuhi persyaratan kekerasan.

8. Jatuhkan bingkai

(1), jatuhkan bingkai

Setelah cetakan bagian dalam dipadamkan, cetakan tersebut dimasukkan ke dalam rangka cetakan untuk pemeriksaan koordinasi.Untuk tujuan ini, perlu untuk menggiling dan memotong tepi sambungan rangka cetakan dan cetakan bagian dalam, sehingga cetakan bagian dalam dapat sepenuhnya jatuh ke dalam rangka cetakan dan pencocokannya normal.

(2) Bor lubang pemasangan cetakan bagian dalam pada bingkai cetakan

Pasang alat bantu tengah pemosisian ke dalam lubang sekrup pemosisian cetakan bagian dalam, lalu tekan cetakan bagian dalam ke dalam rangka cetakan, sehingga alat bantu menandai bagian tengah lubang pada rangka cetakan.Kemudian keluarkan cetakan bagian dalam dan kencangkan alat bantunya.Bor lubang pada rangka cetakan sesuai dengan tanda pengeboran, dan terakhir balikkan rangka cetakan dan bor lubang.

9. Balikkan garisnya lagi

Langkah ini dilakukan setelah cetakan bagian dalam dijatuhkan, dan tujuannya adalah untuk memeriksa kesesuaian kedua sisi permukaan kerja baris dan cetakan bagian dalam.Oleskan cat merah pada bagian samping cetakan bagian dalam dan posisi baris, masukkan posisi baris, dan tekan posisi baris pada tempatnya.Bagian berlawanan dari baris tersebut harus dicetak seluruhnya dengan cat merah, jika tidak maka harus dipoles, diperbaiki, dan diperiksa berulang kali hingga cat merah tercetak seluruhnya.

10. Pendinginan baris

Setelah garisnya bagus, garis tersebut dipadamkan agar memenuhi persyaratan kekerasan.

11. Kursi bertekanan (ayam miring)

(1), memproses kemiringan posisi baris

Sesuai dengan persyaratan ikon dan kondisi teknis, bidang miring diproses pada permukaan geser posisi baris.

(2), kursi bertekanan

a) Kemiringan kemiringan baris dan ukuran rangka atas rangka cetakan.

b) Bor lubang penempatan pada rangka cetakan atas dan dudukan pengepres sesuai dengan kemiringan kemiringan baris dan posisi baris, dan pasang dudukan penekan pada rangka cetakan atas.

c) Bor lubang bevel pada posisi baris, dan lubang bevel harus 2 derajat lebih kecil dari bevel.

d) Bor lubang posisi miring pada cetakan atas sesuai dengan posisi dan kemiringan lubang miring yang dibor pada posisi baris, lalu pasang tepi miring untuk memeriksa kesejajarannya.Lubang sisi miring umumnya berukuran 2 keluarga lebih besar dari sisi miring.

12, model keseluruhan

Setelah cetakan bagian dalam, posisi baris, jarum sisipan, dan rangka cetakan semuanya cocok, cetakan atas dan bawah digabungkan untuk membentuk cetakan, dan cetakan bagian dalam atas dan bawah, baris dan sisipan diperiksa dengan cat merah., Perbaiki sekop hingga terpasang sepenuhnya.

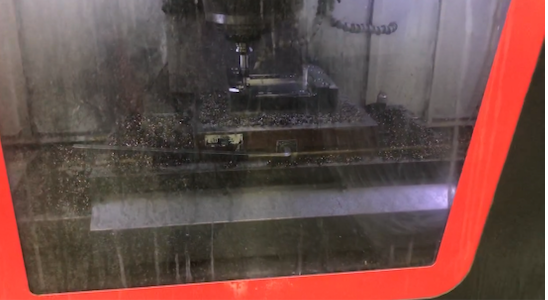

13. Pemesinan EDM

EDM didasarkan pada prinsip EDM.Ketika jantan tembaga dan benda kerja berdekatan satu sama lain, tegangan antar elektroda akan menyebabkan elektrolit terionisasi dan terurai pada posisi terdekat antara kedua elektroda membentuk pelepasan percikan, yang mengakibatkan sejumlah besar energi panas secara instan. dihasilkan pada saluran percikan, membuat logam tersebut sebagian meleleh, bahkan menguap, dan diuapkan hingga mengikis logam.Dapat digunakan untuk bahan konduktif apa pun untuk memproses bahan logam yang keras, rapuh, lunak, lengket, atau titik leleh tinggi, termasuk baja dan paduan yang diberi perlakuan panas, elektroda perkakas (laki-laki tembaga) dan benda kerja dapat mengalami korosi listrik untuk menghasilkan korosi (uap dan padat).Korosi listrik pada tembaga jantan akan menyebabkan hilangnya elektroda, dan korosi listrik pada benda kerja akan memenuhi persyaratan akurasi pembentukan.

Persyaratan proses:

(1) Jepit jantan tembaga dengan kuat pada chuck spindel peralatan mesin, dan sesuaikan posisi referensi agar memenuhi persyaratan akurasi pemesinan.Beberapa jantan tembaga tiga dimensi yang besar dan tipis mudah berubah bentuk dan ditekuk selama pemrosesan, dan harus dipasang secara merata pada jantan tembaga tiga dimensi dengan klip pemasangan tipe tripod.

(2) Pasang benda kerja pada meja mesin dan sesuaikan akurasi referensi.

(3), sesuai dengan persyaratan pemrosesan setiap bagian dari pemrosesan elektro-erosi.

14. Poles (hemat mati)

Pemolesan cetakan adalah memproses rongga cetakan dan penyelesaian inti sesuai dengan persyaratan penampilan produk.Ini adalah bagian penting dari proses pembuatan cetakan.Kualitas akurasi pemolesan secara langsung mempengaruhi kualitas penampilan produk.Ada banyak cara untuk memoles, seperti pemolesan mesin (ultrasonik), pemolesan mesin gerinda, dan pemolesan manual.Pemolesan manual yang paling umum digunakan dalam kondisi umum, persyaratan prosesnya:

(1) Saat memoles dan menyimpan cetakan, Anda harus melihat dan memahami persyaratan internal dan eksternal produk.

(2) Sebelum memoles, gunakan kikir untuk memotong bekas permukaan yang ditinggalkan oleh berbagai proses.

(3) Atas dasar pemangkasan dengan batu asah, gunakan amplas dari kasar hingga halus untuk menghemat cahaya sesuai kebutuhan produk.

(4) Untuk produk dengan persyaratan khusus, seperti bagian transparan, harus dipoles dengan pasta abrasif.

(5) Benda kerja yang dipoles harus mempunyai garis-garis yang jelas, cerah dan halus, serta tidak ada sudut membulat pada rahangnya.

15. Dengan bidal

Bor rangka cetakan bawah dan pelat jarum muka melalui lubang pin ejektor pada cetakan bagian dalam bawah, lalu giling lubang pin tabung pada lubang bidal pada pelat jarum muka, dan masukkan pin ejektor ke dalam pelat jarum muka, bagian bawah bingkai cetakan dan cetakan bagian bawah.Pastikan pin ejektor rata dengan saluran keluar cetakan bagian dalam atas, lalu pasang pin ejektor di tepi lubang pin ejektor pada pelat pin muka, dan jepit pin ejektor pada tempatnya.

16. Modus uji

(1), dilengkapi dengan aksesoris seperti badan pedang, dan merakit cetakan.

(2) Pasang cetakan pada mesin bir sesuai dengan prosedur pengoperasian mesin bir untuk menjalankan bagian-bagian bir.Uji coba cetakan adalah bagian penting dari proses pencetakan.Untuk menentukan secara akurat kualitas cetakan dalam bentuk bagian bir, tekanan penjepit, tekanan injeksi, suhu pemanasan listrik, suhu tungku peleburan, dll. harus disesuaikan sebelum pengujian cetakan, dan setiap saat.Buatlah catatan percobaan.Benda kerja untuk pengujian bir tidak boleh memiliki garis-garis dingin, tidak ada bagian depan batch, tidak ada penyusutan, gelembung dalam 15%, tidak ada rahang dan bekas air yang jelas, dan permukaannya halus dan cetakannya halus.Jika gagal memenuhi persyaratan, maka perlu diperbaiki dan dicoba lagi.

17. Modifikasi

Berdasarkan hasil pengujian, cetakan dipangkas, dan cetakan dimodifikasi sesuai dengan kebutuhan pelanggan dan persyaratan perakitan.Modifikasi cetakan merupakan bagian penting dari pembuatan cetakan.Tujuan pembuatan cetakan adalah produksi massal.Kecepatan dan keakuratan modifikasi cetakan secara langsung mempengaruhi kualitas produk dan kemajuan produksi.Tugas penggantian cetakan adalah untuk memastikan bahwa sign-off (kantor penjualan) yang dirakit tanpa alat bantu untuk penyesuaian koordinasi memenuhi persyaratan pasar (pelanggan) dan kotak getaran (kecuali untuk persyaratan dekorasi permukaan).Kantor instalasi insinyur harus dikirim ke kantor pelanggan setelah tinjauan internal.Sesuai dengan masalah cetakan itu sendiri, insinyur akan memberikan informasi modifikasi cetakan sesuai dengan persyaratan perakitan dan kebutuhan pelanggan.Materi modifikasi harus ditulis dengan jelas dan bahasanya mudah dipahami serta tidak ambigu.Persyaratan data harus jelas dan lengkap, titik acuan harus diberi tanda bagi yang persyaratan posisi depan dan belakang, dan gambar harus dibuat bagi yang persyaratan bentuk.Ketika insinyur menyampaikan informasi modifikasi cetakan kepada personel modifikasi cetakan, ia harus menjelaskan dengan jelas pokok-pokok modifikasi cetakan, bagian-bagian yang akan dimodifikasi, persyaratan modifikasi, dan tujuan modifikasi.Setelah keputusan orangnya, bisa dieksekusi sesuai yang terbaik.

18. Pelepasan cetakan

Setelah cetakan dimodifikasi, diuji, ditandatangani, dan kualitasnya sepenuhnya memenuhi persyaratan pelanggan' dan persyaratan perakitan mainan, cetakan dapat diserahkan dan dimasukkan ke dalam produksi.

Kontak:Andy Yang

Aplikasi apa : +86 13968705428

Email: Andy@baidasy.com

Waktu posting: 29 November 2022